在工业自动化、物联网终端、医疗设备等众多前沿领域,定制化硬件产品早已成为企业打造核心竞争力的关键支点。然而,定制项目的洽谈之路并非坦途——需求迷雾重重、周期反复拉锯、成本预算难定,常令合作双方深陷沟通泥潭,错失市场良机。

如何在这复杂的博弈中劈开一条高效通道?唯有紧握沟通的“三板斧”:性能、周期、价格。这三者并非孤立存在,而是紧密缠绕、相互制约的三角支柱。唯有深谙其道,精准发力,方能快速推进定制项目的洽谈进程,将蓝图转化为现实。

第一板斧:性能——产品定义是定制需求的根基

产品性能,是定制项目的灵魂与起点。它绝非抽象的技术指标堆砌,而是直击用户业务痛点、满足特定场景需求的具象化能力。对于行业客户而言,模糊的“高性能”诉求如同海市蜃楼,唯有精准的产品定义,方能找到落地方案。

-

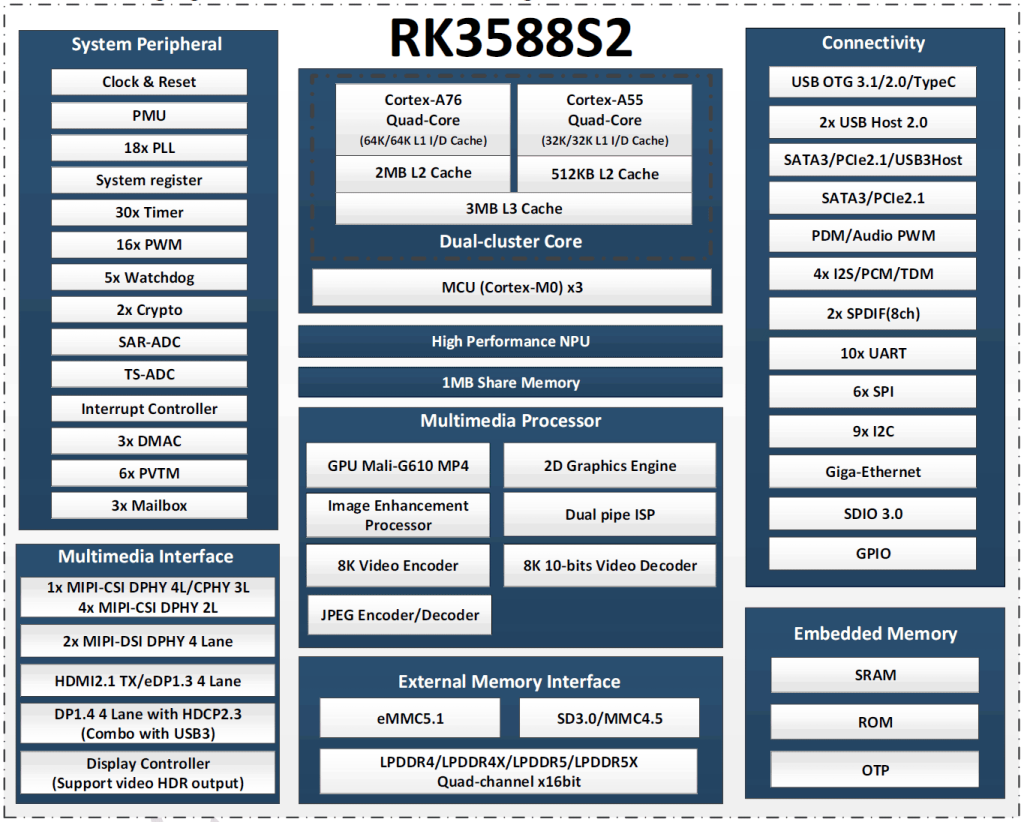

场景化定义是核心: 性能需求必须根植于真实的业务土壤,并且是可量化的特征参数。是智慧工厂里需要耐受-40℃至85℃严苛温变、毫秒级响应的边缘计算网关?还是医疗设备中要求超低电磁干扰、绝对运行可靠的生命体征监测模块?抑或是消费电子产品中追求极致轻薄与长续航的便携终端?接口类型与数量(如千兆以太网、多路CAN FD、特定工业总线、接口的版本定义与实际的吞吐需求等)、处理器平台算力(CPU主频、核数、GPU渲染能力、运行内存的带宽、AI算力TOPS、视频编解码的能力、ISP的处理能力、数据读写速度等)、产品物理尺寸与形态限制、工作温度范围与抗震等级、必须遵循的行业强制标准(如工规、车规、医疗认证)——这些要素共同构成了性能需求的骨架。ScenSmart提供了大量的SoC规格书,内容均节选自官方的datasheet,方便客户进行项目选行。

-

明确性决定效率: 客户对自身需求的清晰度,直接决定了洽谈效率与技术方案的匹配度。切忌使用“越快越好”、“尽量稳定”等模糊表述。应尽可能提供量化的目标值或可接受的阈值范围。当某些前沿需求确实难以在洽谈初期精确量化时(如新型AI算法的硬件加速需求),采用成熟的开发评估板进行前期概念验证(PoC) ,成为规避风险、加速共识的明智之选。某全景相机品牌商对SoC的视频编码和视频拼接的硬件性能要求存疑。通过选用服务商提供的评估板和接口转接板快速搭建简易测试环境,一周内即验证了关键指标需求,迅速锁定了核心硬件平台,为后续深度定制扫清了技术障碍。

产品性能的明确定义,如同为项目洽谈竖立了清晰的靶心。它既是技术可行性的试金石,也是后续周期与价格评估的基石。在这一环节投入足够的沟通精力,是避免后续反复甚至项目失败的根本保障。模糊的产品定义很容易导致最终的产品脱离现实需求或者难以量产落地。

第二板斧:周期——时间艺术,风险之辨

项目周期,是横亘在理想与现实之间的一条标尺。它不仅关乎产品上市速度,更深切影响着资源投入成本与项目成败风险。高效洽谈,必须对周期建立理性认知,共同绘制一张兼顾效率与稳健的实施路线图。

-

人力与环节的交响: 周期长短直接映射了人力投入的强度与项目环节的编排逻辑。一个典型的硬件定制项目,通常包含需求冻结、硬件设计(原理图、PCB)、软件与固件开发、结构设计(ID/MD)、模具开发(如需)、原型样机制作、软硬件联调、环境与可靠性测试、认证取证、试产爬坡、量产导入等多个环节。缩短周期往往意味着:更高的并行度(如软件预研与硬件设计同步启动)、更强的资源投入(增加资深工程师、外包部分任务、多个团队赛马)、更密集的沟通与决策节奏。而这,必然推高项目成本。

-

“压缩陷阱”与“机动智慧”: 对周期的追求常易陷入两个误区。其一,盲目压缩,忽视客观规律。尤其对于高性能、高复杂度、高可靠性要求的产品(如涉及高速信号、射频、强电磁兼容或车规级应用),某些环节具有不可逾越的物理时间下限。例如,多层精密PCB的加工与复杂SMT贴片需要合理时间以保证良率;环境应力筛选(ESS)与寿命加速测试需要足够的样本量和测试时长以暴露潜在缺陷;模具的精细打磨与试模调校更是急不得。其二,缺乏“机动时间”的缓冲。研发本质是探索未知的过程,各环节衔接、物料供应延迟、测试中暴露的设计缺陷、认证标准的细微调整都可能导致意外阻滞。经验丰富的服务商,会在关键路径上科学预留缓冲时间(Buffer),这是项目韧性的体现。某知名机器人企业在洽谈其新一代控制器定制时,被某服务商承诺的“业界最短”3个月全周期吸引。签约后,服务商为追赶进度,在未充分验证的情况下仓促投板,导致首批样机在高低温测试中出现大批量信号完整性问题,不得不重新设计,最终项目延期近4个月,损失远超压缩周期节省的成本。这警示我们,对不顾客观技术限制、一味以超短周期为诱饵的服务商,务必保持高度警惕。

在周期洽谈中,双方应秉持务实态度:明确关键里程碑节点,充分评估各环节技术难度与风险点,协商预留合理的缓冲空间,共同构建一份具有抗风险能力的、可执行的进度计划表。对周期的共识,是建立互信、确保项目平稳落地的关键一步。

第三板斧:价格——价值之尺,成本之析

价格,是定制项目最终的商业落脚点,也是洽谈中最敏感、最易产生分歧的环节。它绝非单一数字,而是一个多维度交织、高关联度的价值评估体系。理解其构成逻辑,方能进行理性对话与决策。

-

解构成本双塔:NRE(研发费) 与 Unit Price(产品单价)

-

NRE(Non-Recurring Engineering,一次性工程费用): 这是为“定制”本身支付的开发成本,独立于生产数量。其构成复杂且弹性较大:

-

项目复杂度与周期: 需求越独特、技术难度越高、涉及的定制环节越多(如全新的ID/MD设计、深度BSP移植、复杂外设驱动开发、特殊认证如IEC 62304医疗软件)、周期越长,NRE 越高。

-

人力投入: 核心在于参与项目的工程师的人天成本。驱动工程师、系统工程师、应用工程师成不同,Linux驱动工程师、安卓驱动工程师、鸿蒙驱动工程师有差异,普通工程师和资深工程师差别巨大。根据项目的实际需求(性能、周期、价格)来评估人力投入,单线开发、多线并行甚至是赛马机制(多个团队做同一个项目,选择最优先结果交付)都是常见的方式。

-

样机成本: 包括工程样机(EVT)、设计验证样机(DVT)、生产验证样机(PVT)的物料与加工费,以及测试验证费用。样品数量、测试严苛度直接影响此部分。

-

模具与专用治具: 如涉及塑胶外壳、金属件等,模具开发费用是NRE大头,并且模具开发对项目的周期有着巨大的影响。

-

认证费用:CCC、 FCC、CE、UL、医疗注册等强制或客户要求的认证费用。除了支付给认证机构的服务费,还需要准备大量的说明资料,并且认证周期长短不一,工作量差异巨大。对于ScenSmart平台,既可以全权帮助客户完成认证,也可以配合客户指定的第三方机构完成认证。需要特别指出的是,如果客户想要顺利通过认证,一定要明确相关的质量执行标准。这是产品定义阶段就需要明确的需求,因为它直接影响到整个方案的设计与选型。

- 最终交付内容:部分客户对NRE的实际项目并不是很熟悉,但是只要明确项目的交付内容物即可,比如PCBA样品、系统镜像、SDK源码、APP、整机样品、设计源文件、生产资料等。ScenSmart会根据客户的实际需求拆解出具体的开发项目,报价透明。

-

-

产品单价(Unit Price): 这是量产阶段每台产品的成本,主要取决于:

-

物料成本(BOM Cost): 元器件、PCB、结构件等的采购价格,受市场行情(如芯片短缺)、采购量级、特定器件(如车规级、工业级)、工艺要求(是否含铅、PCB板材、铺铜、沉金等)影响巨大。物料成本是一个弹性巨大的项目。对于绝大多数商业需求,客户只会要求基本性能参数内容,不会有深度的要求。部分商家甚至会模糊参数描述,留下更大操作空间。同一品级的物料,在同等采购量级下的价格差别并不大,不存在什么特别优惠的渠道供应价格。大多数的行业毛利也相对稳定,同一硬件产品报价差异巨大,必然是物料和工艺层面存在巨大的差异。对于大多数客户来说,确保物料对版、可溯源、含税是绝佳的避坑操作。

-

生产成本(PCBA SMT/DIP、组装、测试): 与生产地域、工厂工艺水平、工厂资质要求、测试覆盖率、良率要求直接相关。对于小批量的生产需求,不要过于执着于大型工厂的产线,因为他们不接小批量订单,即便是通过关系完成投产,往往也需要支付高昂的开机费用。一些号称快速打板的工厂也需谨慎,对于简单的产品是可以考虑快速板的,对于高速信号的产品采用快速板绝对是个隐患。工厂的质量体系很重要,但是生产的熟练程度也很重要。各种产线的核心目的都是高效生产、良率高、成本控制。

-

生产规模: 核心中的核心!数量是摊薄NRE和降低单件采购/生产成本的最有力杠杆。通常数量越大,单价越低(遵循规模经济曲线)。部分客户经常会将产品单价与同性能、同方案的手机进行比较,但却忽略了一个问题,品牌手机的单次订单量都是百万以上的,也就是KK级数量需求。而绝大多数的定制需求,单批次的订单量都是10K以内,价格自然悬殊。

-

-

-

“一分钱一分货”的铁律: 在定制领域,对价格的过度挤压往往伴随着隐形成本与风险的剧增。追求不切实际的低价,可能导致服务商:选用次等级或未经充分验证的物料;简化设计冗余度,牺牲长期可靠性;压缩必要的测试验证环节;投入经验不足的初级工程师。这些妥协最终可能转化为产品上市后的高故障率、用户投诉、返修成本,甚至品牌声誉的严重受损。某智能家居品牌为其户外AOV摄像机定制主控板,在多家竞标中选择了报价最低者。量产初期看似顺利,但产品上市半年后,大批用户反馈设备在高温潮湿环境下频繁死机。经拆解分析,发现服务商为降低成本,使用了消费级而非工业级的存储芯片,且省略了关键的老化测试环节,导致故障集中爆发,品牌被迫启动大规模召回,经济损失与信誉损失远超当初节省的硬件成本。

价格洽谈的精髓在于:透明化成本构成分析,在NRE投入与量产规模之间寻找最佳平衡点,深刻认同并践行“为价值付费”的原则。客户支付的不仅是物料和工时,更是服务商的经验积累、技术储备、质量体系和风险承担能力。合理的价格,是项目高质量交付与长期合作共赢的坚实保障。

三板斧的合力:沟通协同,制胜之道

性能、周期、价格这三板斧,绝非孤立挥舞。它们相互关联、动态平衡,构成了项目洽谈的核心三角:

性能、周期、价格这三板斧,绝非孤立挥舞。它们相互关联、动态平衡,构成了项目洽谈的核心三角:

-

性能提升,通常意味着设计更复杂、生产工艺要求更高、验证更严格,推高NRE成本并可能延长开发周期。

-

周期压缩,往往需要增加并行任务、投入更多人力或资源,直接抬升NRE,并可能因赶工带来质量风险(间接影响性能稳定性)。

-

量产规模是降低产品单价的关键,也可能影响初期对性能/成本的权衡(如为大规模量产而选择集成度更高、前期成本稍高的方案)。

-

预算(价格)限制,则直接框定了在既定周期内,所能实现的性能上限。ScenSmart在跟客户沟通定制需求时,往往都会询问客户的大致预算范围。部分客户以为我们是为了获取谈判筹码,增加自己的利润,实则不然。NRE预算直接决定了能够选用的SoC平台或者交付产品的形态。RK3506这种简单芯片跟RK3588这种旗舰芯片的开发成本差异巨大,整板产品和“核心板+底板”的形态在开发周期、开发风险、价格上也有很大的差异。Linux和安卓开发的成本也有很大差异。影响价格的因素众多,当客户对自己的需求并没有明确的认识时,预算是最好的筛选器,ScenSmart会根据客户的预算推荐合适的解决方案。

因此,高效的洽谈进程,本质上是围绕这个三角进行动态沟通、寻求最优解的过程:

-

信息透明是前提: 客户尽可能清晰地阐述核心性能需求、期望的时间窗口和预算范围;服务商则需坦诚说明技术边界、周期实现的客观条件与成本构成逻辑。

-

优先级排序是关键: 在资源约束下,三方需共同明确:哪些性能是必须项(Must Have),哪些是锦上添花(Nice to Have)?周期上,哪个里程碑是绝对红线?预算框架内,NRE与单价的侧重如何?清晰的优先级是高效决策的指南针。

-

寻求创造性解决方案: 当三角约束紧张时,需跳出固有思维。例如:能否采用模块化设计,核心部分定制,通用部分选用成熟模组以平衡性能与成本/周期?能否分阶段投入,先实现核心功能上市(MVP),后续再迭代升级?能否通过共享部分NRE(如平台化设计)服务于后续衍生项目以摊薄成本?

-

建立互信与伙伴关系: 定制项目是长跑,非一锤子买卖。摒弃零和博弈思维,以共同目标为导向,建立基于专业尊重和透明沟通的伙伴关系。定期同步进展,共同面对挑战,灵活调整计划,是项目最终成功落地的情感与机制保障。

结语

在定制项目这片充满机遇与挑战的疆域,性能、周期、价格这三把沟通的利斧,是斩断洽谈荆棘、开辟高效通途的利器。深刻理解性能锚定需求本质,理性规划周期以平衡效率与风险,透彻解析价格背后的价值逻辑,并在三者间寻求动态协同——这不仅是快速推进洽谈进程的秘诀,更是确保定制项目从纸面蓝图成功走向商业价值的底层智慧。

版权声明:原创文章,转载须注明出处:ScenSmart智造平台。